Services

Dienstleistungsportfolio

Industrial Engineering Excellence

Meine Erfahrung

Ihr Nutzen

REFA-Arbeitsstudien

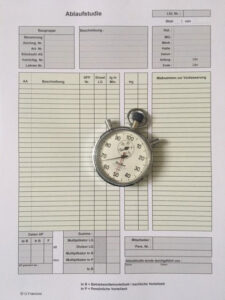

Bei meiner Vorgehensweise der Zeitermittlung nutze ich in der Praxis die klassischen Methoden der REFA-Zeitermittlung. Sie sind übersichtlich praktikabel und sehr genau. Nach eingehender Analyse der Arbeitsplätze und der Arbeitsabläufe werden in Abstimmung mit dem Mitarbeiter die Vorbereitung getroffen, d.h. die einzelnen Ablaufabschnitte werden definiert und demnach dann die Zeiten für diese Ablaufabschnitte aufgenommen.

In diesen Zusammenhang werden gleichzeitig die Arbeitsplätze, die Ergonomie, die Bewegungsabläufe des Mitarbeiters begutachtet und gleichzeitig werden mit den Mitarbeiter Ideen entwickelt für eine Verbesserung der Effizienz eventuell mit zusätzlichen Werkzeugen oder Vorrichtung und Lehren die Tätigkeit zu verrichten. In meinem dafür entwickelten Aufnahmebogen werden all diese Themenaufgenommen.

Ablaufstudien; Zeitaufnahmen

- Zeitaufnahme nach REFA

Bei der Zeitaufnahme ermittle ich die Soll-Zeiten durch Messen und Auswerten von Ist-Zeiten. - Selbstaufschreibung

Bei der Selbstaufschreibung wird anhand einer Tätigkeitsliste, womit der Mitarbeiter in den Einzelnen Schritten die Zeiten erfasst. - Vergleichen und Schätzen

Oft ist in der Einzel – und Kleinserie, im Handwerk oder in der Einführung neuer Produkte die Anwendung von Zeitaufnahmen sehr aufwendig oder nicht möglich. Deshalb werden in diesen Bereichen die Zeiten oft durch Vergleichen und Schätzen ermittelt

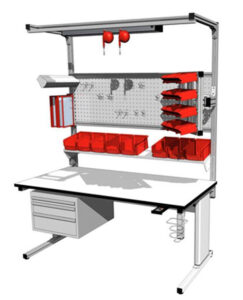

Arbeitsplatz-Design & Ergonomie

Die Methode Arbeitsplatz-Design hat das Ziel:

- das Schaffen eines aufgabengerechten, möglichst sicheren und ergonomischen Arbeitsplatzes

- ein optimales Zusammenwirken von werkenden Menschen, Betriebsmittel und Arbeitsgegenständen

- unter Beachtung der menschlichen Leistungsfähigkeit

Planzeitermittlung

In der Planzeitermittlung nutze bzw. arbeite ich mit einen Planzeitkatalog was Standardisierte Arbeitsablaufabschnitte/Schritte beinhaltet, die ich im Laufe der Jahre in vielen Studien mit Zeiten ermittelt und belegt habe.

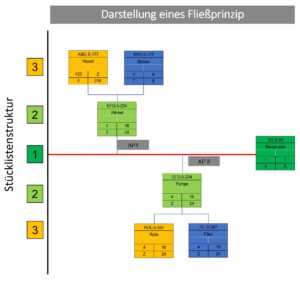

Regelbasierte Bewertung für Baugruppen / Einzelteile

Planzeitermittlung / Vorgabezeiten für Manuelle Montage

Bei der Planzeitermittlung bewerte ich die Tätigkeiten für den Einbau eines Teils oder einer Baugruppe in die nächsthöhere Strukturebene.

Ziel ist es, anhand von Stücklistenpositionen Montagezeiten zu berechnen bzw. abzuleiten.

Eine Planzeit ist eine auf bestimmte Ablaufabschnitte bezogene Sollzeit, die mit Hilfe von Einflussgrößen beschrieben ist.

Als Einflussgrößen gelten Einflüsse des Arbeitsgegenstandes oder der -aufgabe, der Arbeitsbedingungen, die mit dem Zeitbedarf für die Arbeitsausführung korrelieren.

Vorteile der Planzeiten:

- Wirtschaftlich

- Arbeitsabläufe planbar

- Bildung von Kennzahlen

- Erleichtern der Vorkalkulation

- Vereinfacht die Arbeitsplatzgestaltung

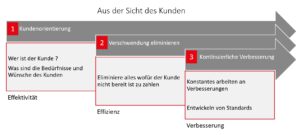

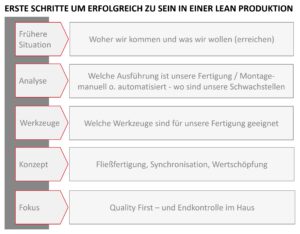

Lean Produktion

Lean wird immer in Verbindung gebracht mit schlanker Produktion, Mitarbeiter Abbau usw. dies muss aber nicht so sein.

Hauptsächlich führt Lean Produktion zu Reduzierung von Verschwendungen und mit Einbindung der Mitarbeiter zu deutlich mehr Effizienz in der Produktion

Lean = Einfach

In der Anwendung der Lean Methoden setze ich auf folgende Grundprinzipien:

- Verschwendung eliminieren

- Schwachstellen eliminieren

- Flowsteuerung Takt

- Pull Steuerung Takt

- Wertschöpfung und prozessorientiert

- Synchronisation der Arbeitsplätze

Ergänzend dazu stehen weitere Methoden für den Lean Prozess zur Verfügung z.B.:

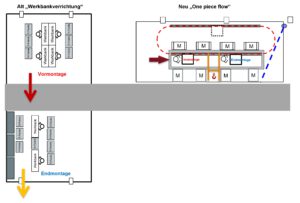

Fließfertigung & Fließprinzip

Prozessanalyse & Optimierung

Bei der Prozessanalyse analysiere bzw. untersuche ich die Prozesse und die Arbeitsgänge in den einzelnen Schritten, um einen Blick und Verständnis zu bekommen wo die Schwachstellen sind und wo die Verschwendungen verursacht werden. Dadurch lassen sich Verbesserungspotentiale ableiten.

Beispiel aus der Praxis

Von einer Werkbankverrichtung hin zu einem optimierten Prozess:

Operation Excellence

Mit Operation Excellence habe ich bereits sehr viel Erfahrung in der Anwendung der Methoden gemacht. In der Anwendung der Prinzipien von OE entwickelt bzw. beinhaltet eine dynamische Fähigkeit zur Realisierung von effektiven und effizienten Wertschöpfungsprozessen.

Prinzipien: Wertschöpfen, einfach, robust, sicher, Verschwendung eliminieren

Methoden: Wertstrom, 5S, Teamwork, Shopfloor Management

Kennzahlen: operativ, Termintreue, Qualität

Mitarbeiter: Einbindung, Qualifikation, Organisation

Das sind einige Methoden, die ich individuell je nach Unternehmen und Zielsetzung für Operation Excellence einsetze.

Teamwork- & Verschwendungsanalyse

Für mich ist Teamwork nicht nur eine Methode, sondern auch eine Kultur wo sich jeder Mitarbeiter im Prozess der ständigen Verbesserung einbringen soll.

Es ermöglicht jeden Mitarbeiter seinen Arbeitsplatz und Umfeld so zu gestalten, um so einen störungsfreien Arbeits- Prozess zu erzielen und durch die Ergonomische Gestaltung des Arbeitsplatzes die persönliche Belastung zu minimiert.

Die 9 MUDAs – (Übersetzung = Verschwendung) die 9 Arten der Verschwendung die Bedeutung von sinnlose Tätigkeit Nichtvorhandensein von Sinn oder Nutzen.

„jede menschliche Aktivität, die Ressourcen verbraucht, aber keinen Wert erzeugt ist sinnlos“

Erst bei der Implementierung und Anwendung der Verschwendungsarten lässt sich eine Optimierung und Effizienz erzielen.

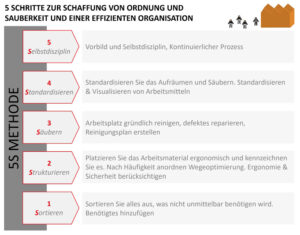

5S-Methode

5 Schritte zur Schaffung von Ordnung und Sauberkeit und einer effizienten Organisation

Für ein systematisches Arbeiten ohne Fehler sind Ordnung und Sauberkeit wichtige Voraussetzungen. Die 5S-Methode soll Verschwendung insbesondere in Form von Suchzeiten reduzieren oder vermeiden. Die Arbeitsplatzorganisation nach 5S schafft Transparenz in Form von Ordnung und Sauberkeit. Damit werden Produktivität und Qualität verbessert und die Sicherheit am Arbeitsplatz erhöht.

Wertstromanalyse

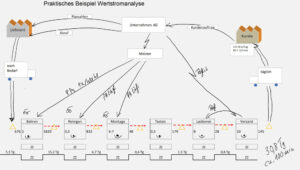

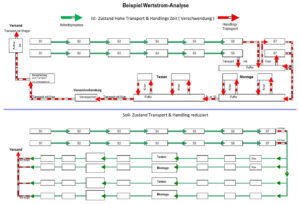

Problemstellung:

Nicht abgestimmte Prozesse und zu hohe Durchlaufzeiten innerhalb der Fertigung, ist eine Zeitgerechte Auslieferung nicht möglich.

Bei der Wertstromanalyse beginne ich zuerst mit einer Visuellen Darstellung bzw. Skizze und stelle den Aktuellen Ist-Wertstrom da. Der Wertstrom ist die Basis zur Darstellung von Verschwendung und der Erste Ansatz zur Optimierung eines Prozesses.

Beispiel 1

Beispiel 2

Shopfloor Management

Mit der Einrichtung eins Shopfloor-Boards wird eine kontinuierliche Verbesserung im Tagesgeschäft erreicht.

Das Shopfloor-Board wird individuell auf die entsprechende Abteilung oder Produktion ausgerichtet.

Mit der Hilfe von Kennzahlen identifiziert das Team Abweichungen und startet eigenständig Gegenmaßnahmen.

Durch die Visualisierung überprüften das Team und die Führungskraft, ob die Ist-Situation mit der Soll-Situation übereinstimmt.

Die Führungskraft stellt sicher, dass Prozesse eingehalten und verbessert werden.

Nach dem Einrichten des Shopfloor-Boards wird festgelegt wie oft oder bzw. und mit wem der Shopfloor Walk stattfinden soll, um vor Ort die eventuellen Abweichungen zu besprechen.

Diskussionen sind Auslöser für Verbesserungen!

Betriebsstätten Planung

Layoutplanung (Logistischer Interner Materialfluss)

Bei der Layoutplanung geht es darum einen optimalen Zustand in Bezug auf die Räumliche Anordnung der Maschinen und Anlagen, den Materialfluss, die Durchlaufzeit sowie die Transportwege im Prozess bzw.im Produktionsbereich zu erzielen. Auch bei Erhöhung oder erweitern der Kapazitäten ist es dringend notwendig das Layout flexibel anzupassen.

In erster Linie betrachte ich den Ist-Zustand, einschließlich der Räumlichen Gegebenheiten mit dem Grundriss der Halle.

In einem Block-Layout wird zunächst einen Entwurf realisiert wo die Synchronisation der Arbeitsplätze und kurze Wege im Vordergrund steht.

Hierbei sind auch die Energie und Luftversorgung für die Arbeitsplätze zu berücksichtigen. Wo kommt was und wieviel.

Feinplanung

Wenn alles abgestimmt ist, geht es in die Feinplanung

Betriebsausstattungs-Planung

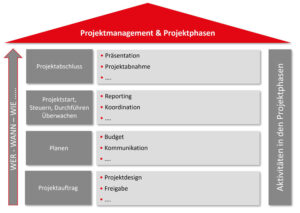

Projektkoordination, Ressourcenplanung, Terminplanung

Das bedeutet, dass die Organisation, Planung, Überwachung und Steuerung der Aufgaben und Ressourcen Teile des Projektmanagements sind und diese werden vom Projektmanager geleitet. Einen Überblick über die einzelnen Aufgaben zu behalten, ist hier das Wichtigste. In der Regel wird ein Projekt in einem Team bearbeitet.

Als Projektmanager isoliert zu arbeiten, ist in diesem Beruf schlichtweg unmöglich, denn Kommunikation und Transparenz sind im Projektmanagement ganz besonders wichtig.

Für mechanische und elektrische Installationen arbeiten ich mit erfahrenen Partnern zusammen, die alle Arbeiten professionell und termingerecht ausführen. Wöchentliche Protokolle informieren alle beteiligten Parteien über den aktuellen Projektstatus.

Das Projektmanagement ist zu jedem Zeitpunkt Ansprechpartner und eröffnet und überwacht die Projekte / Baustellen persönlich. Mit meinen Projektmanagement wird auch Ihr Projekt professionell organisiert und betreut.

Das Projektmanagement wird in der Gesamtheit die Führungsaufgaben, Organisation, Techniken und Mittel beinhalten, die der Abwicklung eines Projektes dienen.

- Ansprechpartner vor, während und nach den Projekten

- Wöchentlicher Projektstatus

- Organisation aller Arbeiten

- Kontinuierlicher Kontakt zu Kunden und Lieferanten